Việc sản xuất linh kiện động cơ hàng không đòi hỏi độ chính xác cực cao, thường được kiểm tra bằng các thiết bị đo cứng (hard gauges) chuyên dụng. Theo ông Beau Easton, Quản lý Chất lượng tại Meyer Tool, công ty sở hữu hơn 100 thiết bị đo cứng, mỗi chiếc có giá từ 10.000 đến 20.000 USD. Chi phí này chưa kể đến chi phí bảo trì và tái cấu hình, có thể lên tới 3.000-10.000 USD khi có bất kỳ thay đổi nào trong thiết kế chi tiết. Sự phụ thuộc vào các thiết bị đo cứng không chỉ làm tăng chi phí đầu tư ban đầu mà còn tạo ra rào cản lớn về sự linh hoạt trong sản xuất, đặc biệt khi các hợp đồng yêu cầu thay đổi thiết kế liên tục.

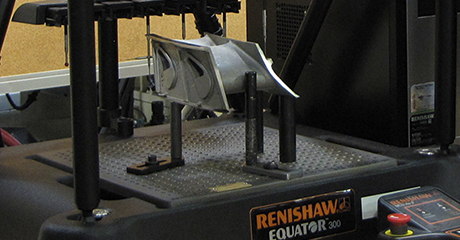

Meyer Tool đã tìm thấy câu trả lời với Equator™, một hệ thống đo lường đột phá. Equator™ hoạt động dựa trên phương pháp đo so sánh (comparative gauging), sử dụng một chi tiết mẫu (master part) đã được hiệu chuẩn chính xác bằng CMM để "đặt gốc" hệ thống. Các phép đo sau đó được so sánh với chi tiết mẫu này, đảm bảo độ lặp lại (repeatability) cao, với sai số dưới ±2 µm, ngay cả trong môi trường sản xuất có biến động nhiệt độ.

Thay thế hiệu quả: Chỉ trong giai đoạn thử nghiệm, một hệ thống Equator™ đã thay thế ít nhất 4 thiết bị đo cứng trên một dây chuyền sản xuất. Điều này giúp Meyer Tool tiết kiệm đáng kể chi phí thiết kế, chế tạo và bảo trì các thiết bị đo chuyên dụng.

Linh hoạt tối đa: Khác với các thiết bị đo cứng chỉ dùng cho một loại chi tiết, một Equator™ có thể hỗ trợ đo nhiều loại chi tiết khác nhau. Việc lập trình lại để đo các chi tiết mới chỉ mất vài phút, loại bỏ hoàn toàn nhu cầu sử dụng các thiết bị đo cứng đắt đỏ và cồng kềnh.

Đo lường GD&T: Kết hợp với phần mềm MODUS™ và đầu dò quét SP25M, Equator™ có khả năng đo lường các đặc tính phức tạp như vị trí thực (GD&T), đường kính, biên dạng và độ nhám với dung sai chặt chẽ từ ±0.001 đến ±0.003 inch.

Equator™ được thiết kế để hoạt động hiệu quả ngay tại xưởng sản xuất (on-site). Khả năng tái đặt gốc (re-mastering) nhanh chóng, chỉ tương đương thời gian đo một chi tiết, giúp hệ thống thích nghi với thay đổi nhiệt độ mà không làm gián đoạn sản xuất.

Nâng cao năng suất: Thời gian đo mỗi chi tiết chỉ từ 2 đến 6 phút, đáp ứng hoàn toàn TAKT time của dây chuyền sản xuất tinh gọn. Điều này giúp rút ngắn chu kỳ sản xuất và tăng sản lượng.

Kiểm soát chất lượng theo thời gian thực: Equator™ được tích hợp liền mạch với hệ thống Kiểm soát quy trình thống kê (SPC) Orion, cung cấp dữ liệu đo lường theo thời gian thực và biểu đồ SPC. Người vận hành có thể dễ dàng theo dõi các xu hướng sai lệch của quy trình, từ đó điều chỉnh các máy CNC một cách kịp thời để giảm tỷ lệ phế phẩm và tối ưu hóa chất lượng sản phẩm.

Tăng tỷ lệ đạt chất lượng lần đầu: Nhờ khả năng kiểm tra 100% chi tiết và kiểm soát chặt chẽ quy trình sản xuất, Meyer Tool đã đạt được tỷ lệ đạt chất lượng lần đầu (first-time yield) ấn tượng 98.9% vào tháng 1/2011, với tỷ lệ lỗi gần như bằng 0.

Việc áp dụng Equator™ đã khẳng định vị thế của Meyer Tool như một nhà tiên phong trong việc đổi mới quy trình sản xuất. Lợi ích thu được không chỉ là tiết kiệm chi phí đầu tư ban đầu mà còn là cải thiện đáng kể năng suất và chất lượng sản phẩm, từ đó nâng cao uy tín và khả năng cạnh tranh trên thị trường.

Hệ thống Equator™ đã chứng minh nó là một giải pháp đo lường linh hoạt, hiệu quả và kinh tế, phù hợp với mọi môi trường sản xuất. Đây không chỉ là một khoản đầu tư vào thiết bị mà còn là một khoản đầu tư vào khả năng cạnh tranh lâu dài.

Liên hệ ngay để trải nghiệm Equator™!

CÔNG TY CỔ PHẦN V-PROUD

Địa chỉ: Lô A-23 Xuân Phương Garden, Phường Xuân Phương, Hà Nội, Việt Nam.

Hotline: 0896 665 247

Email: xinchao@v-proud.vn

(84) 896 555 247