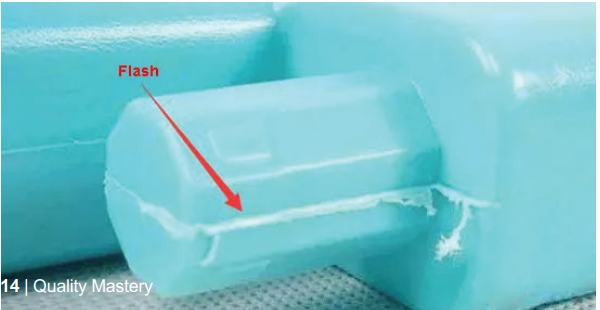

BURR- BAVIA?

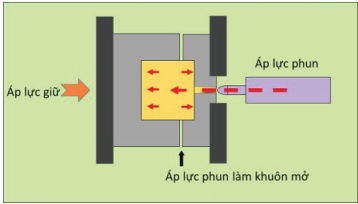

Khuôn cho nhựa kỹ thuật có độ chính xác và tỉ mỉ rất cao. Độ chính xác của khuôn ở mức micron. Khuôn được đóng lại bởi áp lực kẹp cao trong quá trình ép phun. Tuy nhiên, trong quá trình phun nhựa, khuôn bị mở ra một khoảng cách nhỏ và tạo ra khoảng hở khi áp lực phun quá cao. Burr phát

sinh khi nhựa tiến vào khoảng hở đó. Burr phát sinh chủ yếu tại đường phân khuôn, slide core, các rãnh thoát khí, v.v…

Burr là hiện tượng trong đó nhựa đi vào giữa bề mặt phân khuôn của khuôn và gây ra một màng mỏng không mong muốn trên sản phẩm. Burr phát

sinh khi bề mặt phân khuôn bị mở ra dưới tác động của áp lực nhựa hoặc khi bề mặt PL có một kẽ hở ở giữa.

NGUYÊN NHÂN SINH RA BAVIA:

1. Nguyên nhân gây ra Bavia:

Khi áp lực nhựa quá cao, khuôn bị mở ra và gây ra burr. Mặt khác, lực kẹp khuôn quá nhỏ cũng gây ra burr. Các nhân tố tạo ra áp lực

nhựa cao bao gồm :

- Tốc độ phun quá cao

- Áp lực phun quá cao

- Áp lực giữ quá cao

- Sự chuyển đổi vị trí V-P quá chậm

Nhìn chung, khi ngoại quan bề mặt sản phẩm được yêu cầu cao, áp lực giữ rất có khả năng được đẩy lên quá cao, đặc biệt là để khắc phục vết lõm, nó thường được cài đặt cao hơn so với tiêu chuẩn. Kết quả là gây ra burr.

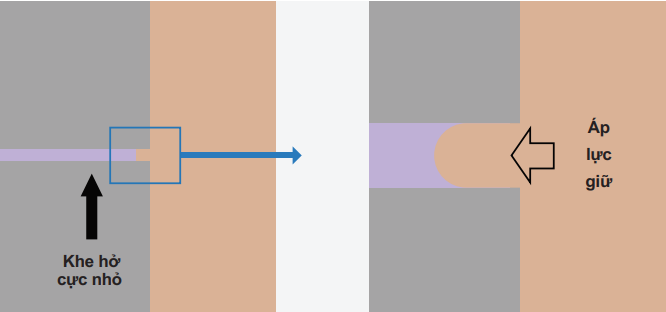

2. Khe hở ở giữa bề mặt khuôn:

Ngay cả đối với khuôn hai mảnh, khi một khuyết điểm được hình thành trên khuôn do sự sai sót trong quá trình ép phun hoặc tương tự, đôi khi burr được tạo ra tại chỗ khuyết điểm đó. Khi slide core được sử dụng, cần đặc biệt chú ý đến khe hở giữa các bề mặt slide. Mặc dù khuôn được làm bằng thép và áp lực kẹp khuôn là rất lớn, áp lực nhựa cũng rất lớn. Vì vậy, hầu hết các khuôn bị biến dạng trong quá trình thành hình. Đặc biệt, sự biến dạng của khuôn được thể hiện rõ rệt trong các sản phẩm ép phun lớn, khi sự có mặt của các Support Pillar ảnh hưởng tới sự hình thành burr (Sự vắng mặt của một Pillar gây ra sự biến dạng lớn hơn, khe hở lớn hơn, vì vậy gây ra burr lớn hơn.

3. Độ chảy nhựa quá cao:

Khi khả năng chảy của nhựa tăng lên, khuynh hướng nhựa tiến vào khe hở tăng lên gây ra burr lớn hơn. Nói chung là, khi nhiệt độ của nhựa và nhiệt độ khuôn tăng lên, burr trở nên lớn hơn, và khi nhiệt độ này giảm, burr sẽ nhỏ hơn.

4. Đối với trường hợp nhựa PPS:

Nhựa PPS có nhược điểm là dễ dàng hình thành burr như là đặc tính của nhựa về khả năng chảy cao với phạm vi dịch chuyển thấp. Vì vậy khi sử dụng nhựa PPS cần chú ý hơn đến các giải pháp khắc phục burr hơn các nhựa khác. Độ chính xác của khuôn cũng được yêu cầu ở mức độ khắt khe hơn so với các nhựa khác.

GIẢI PHÁP CHỐNG LẠI BAVIA:

1. Hạ áp lực ép nhựa:

Các phương pháp sau được sử dụng để giảm áp lực nhựa xuống:

- Hạ tốc độ phun

- Hạ áp lực phun

- Hạ áp lực giữ

- Tạo sự chuyển đổi V-P sớm hơn.

2. Kiểm tra lực kẹp khuôn:

Kiểm tra xem có lỗi gì trong điều kiện cài đặt hay không. Đây là bước hết sức quan trọng.

3. Thúc đẩy nhanh quá trình hoá rắn nhựa.

Burr được ngăn chặn bằng việc thúc đẩy nhanh quá trình hoá rắn nhựa, chẳng hạn như giảm nhiệt độ Nozzle và/hoặc nhiệt độ khuôn xuống.

4. Kiểm tra mặt phân khuôn:

Kiểm tra xem mặt phân khuôn có kẽ hở hay khuyết tật gì không. Mức độ biến dạng của khuôn thực tế có thể được xác định bằng thiết bị đo đồng hồ. Khi sự biến dạng quá lớn, việc sửa chữa cấu trúc khuôn phải được coi trọng. Trong sản phẩm ép phun lớn, việc cài đặt một Support Pillar nên được nghiên cứu.

5. Đối với nhựa PPS.

Đối với nhựa PPS, bạn có thể gặp một lá nhựa rộng tại phần mỏng như rãnh thoát khí (gas vent). Chiều dầy tối đa cho rãnh thoát khí nằm trong khoảng 10μm. Hãy tăng số lượng rãnh thoát khí lên. Sự chính xác đối với Slide core và Ejector Pin được yêu cầu cao hơn các loại nhựa khác.

Đón xem các thông tin đo lường, các quy trình cải tiến chất lượng mới nhất tại: https://v-proud.vn và https://qualitymastery.v-proud.vn

(84) 896 555 247