Kiểm tra không phá hủy (NDT) là một tập hợp các kỹ thuật phân tích được sử dụng để đánh giá các thuộc tính của vật liệu, bộ phận hoặc hệ thống mà không gây ra bất kỳ thiệt hại nào. Điều này cho phép kiểm tra nhiều lần trên cùng một đối tượng, tiết kiệm đáng kể chi phí so với các phương pháp kiểm tra phá hủy truyền thống. Mục tiêu chính của NDT là phát hiện và xác định vị trí các khuyết tật như vết nứt, lỗ rỗng, sự không đồng nhất về vật liệu hoặc các sai sót khác có thể ảnh hưởng đến hiệu suất và độ an toàn của sản phẩm.

NDT đóng một vai trò then chốt trong nhiều ngành công nghiệp nhờ những lợi ích to lớn mà nó mang lại:

Đảm bảo an toàn: NDT giúp phát hiện sớm các khuyết tật có thể dẫn đến hỏng hóc trong quá trình vận hành, đảm bảo an toàn cho người sử dụng và môi trường.

Nâng cao chất lượng sản phẩm: Bằng cách xác định và loại bỏ các sản phẩm lỗi ngay từ đầu, NDT giúp cải thiện chất lượng tổng thể và độ tin cậy của sản phẩm.

Tiết kiệm chi phí: Việc tránh được các sự cố và thu hồi sản phẩm nhờ NDT giúp doanh nghiệp tiết kiệm đáng kể chi phí.

Tăng tuổi thọ sản phẩm: Phát hiện và xử lý các khuyết tật nhỏ trước khi chúng trở nên nghiêm trọng có thể kéo dài tuổi thọ của sản phẩm.

Tuân thủ các tiêu chuẩn và quy định: Nhiều ngành công nghiệp có các tiêu chuẩn và quy định nghiêm ngặt về kiểm tra chất lượng, và NDT là một phương pháp hiệu quả để đáp ứng những yêu cầu này.

Tối ưu hóa quy trình sản xuất: Dữ liệu từ các kiểm tra NDT có thể cung cấp thông tin giá trị để cải thiện quy trình sản xuất và giảm thiểu lỗi.

Có nhiều phương pháp NDT khác nhau, mỗi phương pháp phù hợp với từng loại vật liệu và khuyết tật cụ thể. Một số phương pháp phổ biến bao gồm:

Kiểm tra bằng mắt thường (Visual Testing - VT): Quan sát trực tiếp bề mặt sản phẩm để phát hiện các khuyết tật rõ ràng.

Kiểm tra thẩm thấu chất lỏng (Liquid Penetrant Testing - PT): Sử dụng chất lỏng thẩm thấu để làm nổi bật các vết nứt hoặc lỗ hổng trên bề mặt.

Kiểm tra bằng bột từ tính (Magnetic Particle Testing - MT): Sử dụng từ trường và bột từ tính để phát hiện các khuyết tật trên bề mặt và gần bề mặt của vật liệu từ tính.

Kiểm tra siêu âm (Ultrasonic Testing - UT): Sử dụng sóng siêu âm để phát hiện các khuyết tật bên trong vật liệu.

Kiểm tra bằng tia X và tia Gamma (Radiographic Testing - RT): Sử dụng bức xạ để tạo ra hình ảnh về cấu trúc bên trong của vật liệu.

Kiểm tra dòng điện xoáy (Eddy Current Testing - ET): Sử dụng dòng điện xoáy để phát hiện các khuyết tật trên bề mặt và gần bề mặt của vật liệu dẫn điện.

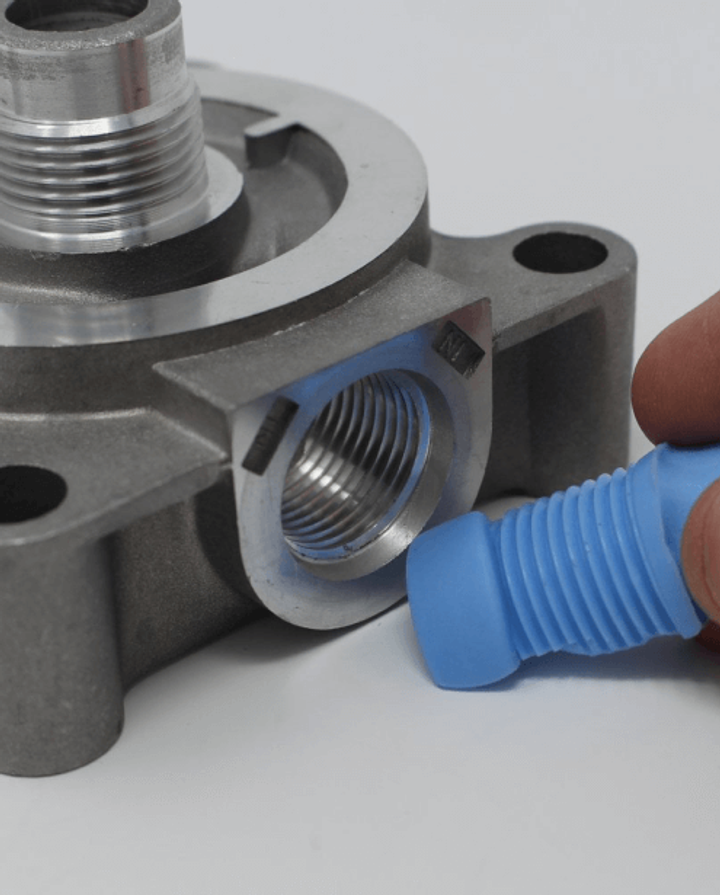

Plastiform mang đến một giải pháp độc đáo và hiệu quả cho lĩnh vực Kiểm tra không phá hủy thông qua công nghệ lấy dấu. Mặc dù không trực tiếp là một phương pháp NDT truyền thống như siêu âm hay tia X, công nghệ của Plastiform đóng vai trò quan trọng trong việc hỗ trợ và nâng cao hiệu quả của các phương pháp NDT khác, đặc biệt là trong việc kiểm tra bề mặt và hình dạng phức tạp.

Tạo bản sao bề mặt để kiểm tra ngoại vi: Plastiform cho phép tạo ra các bản sao chính xác của bề mặt sản phẩm, đặc biệt là các khu vực khó tiếp cận. Bản sao này có thể được kiểm tra kỹ lưỡng bằng mắt thường hoặc dưới kính hiển vi để phát hiện các khuyết tật bề mặt.

Hỗ trợ trong kiểm tra thẩm thấu chất lỏng (PT) và kiểm tra bằng bột từ tính (MT): Bản sao Plastiform có thể ghi lại chính xác vị trí và hình dạng của các khuyết tật đã được làm nổi bật bằng phương pháp PT hoặc MT, tạo ra một hồ sơ trực quan và lâu dài.

Đo lường và đánh giá các khuyết tật: Bản sao Plastiform có thể được sử dụng để đo lường kích thước và hình dạng của các khuyết tật một cách chính xác trên các thiết bị đo lường tiêu chuẩn, giúp đánh giá mức độ nghiêm trọng của chúng.

Kiểm tra các chi tiết sau các thử nghiệm NDT khác: Sau khi thực hiện các phương pháp NDT khác như UT hoặc RT để phát hiện khuyết tật bên trong, Plastiform có thể được sử dụng để kiểm tra bề mặt tại vị trí nghi ngờ có khuyết tật.

Kiểm tra không phá hủy (NDT) là một công cụ vô giá trong việc đảm bảo chất lượng và an toàn trong nhiều ngành công nghiệp. Với sự đa dạng của các phương pháp NDT, các doanh nghiệp có thể lựa chọn giải pháp phù hợp nhất với nhu cầu cụ thể của mình. Công nghệ lấy dấu của Plastiform tuy không phải là một phương pháp NDT độc lập, nhưng nó lại là một trợ thủ đắc lực, giúp nâng cao hiệu quả và mở rộng khả năng ứng dụng của các phương pháp NDT truyền thống, đặc biệt trong việc kiểm tra các chi tiết có hình dạng phức tạp.

(84) 896 555 247